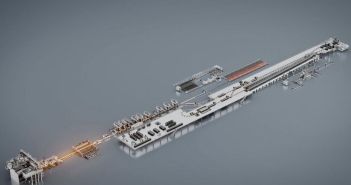

Das neue Hallenkonzept in Werk 2 von Pöppelmann bündelt Materiallager, Produktionsinseln, Qualitätsprüfung und Versand in einer offenen, barrierefreien Halle. Die Anordnung sorgt für kürzeste Transportwege, schnelle Zugriffe und effiziente Zusammenarbeit. Digital verknüpfte Maschinensteuerungen und intelligente Sensorik ermöglichen Echtzeit-Überwachung und Prozessoptimierung. Gleichzeitig stellt ein innovatives Energiemanagement mit Photovoltaik und Regenwassernutzung geringsten ökologischen Fußabdruck sicher. Das Ergebnis ist eine hocheffiziente Kunststofffertigung mit maximaler Flexibilität, hoher Produktivität und vorbildlichem Klimaschutz mit nachhaltiger Materialeffizienz.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Zwei Jahre nach Grundsteinlegung feiert Pöppelmann Eröffnung Halle 43

Die Pöppelmann Halle: großflächige 2000 kWp Photovoltaik-Anlage (Foto: Henrike Thomann, Pöppelmann)

Anlässlich der feierlichen Einweihung der Halle 43 im Werk 2 der Pöppelmann Gruppe bewegten sich alle Mitarbeiter der Division KAPSTO(R) gemeinsam mit Partnern in die neue 16.500 m² große Produktionshalle. Rund zwei Jahre nach dem Baubeginn betonte Vincent Otto, Enkel des Gründers Josef Pöppelmann, die beständige Ausrichtung auf den Standort Lohne. Sein Appell richtete sich auf die Stärkung nationaler Fertigungskompetenz und die langfristige Sicherung regionaler Arbeitskräfte unterstreichen langfristiges Engagement für Innovation und Qualität.

Energieeffiziente Automatisierung in Halle 43 setzt Maßstäbe für Industriezentrum

Die neue Fabrikhalle integriert erstmals alle wesentlichen betrieblichen Bereiche – Eingang und Lagerung der Kunststoffe, Spritzgießmaschinen, Nachbearbeitung und Versandlogistik – in einem wirtschaftlichen Layout. Durch eine Vielzahl automatisierter Schnittstellen und Echtzeit-Datenanalyse optimiert Pöppelmann den Materialfluss, verkürzt Rüstzeiten und erhöht die Reaktionsgeschwindigkeit auf Kundenwünsche. Globaler Vertriebsleiter Koldehoff lobt die digitale Vernetzung der Fertigungsstraßen und die energieautarke Systemarchitektur, die Betriebskosten senkt und Klimaziele unterstützt. Sie bietet volle Transparenz und beschleunigt Serviceprozesse dauerhaft.

Optimiertes Layout verkürzt Wege und steigert Effizienz im Spritzgießfertigungsprozess

Das Gebäude-Layout fokussiert auf kurze Wege zwischen Materialeingang, Produktionsmaschinen und Versand, um innerbetriebliche Abläufe zu beschleunigen. Multifunktional nutzbare Arbeitsinseln und mobile Regalsysteme schaffen Flexibilität in der Spritzgieß-Kleinteilfertigung. Durch klar definierte Durchgänge und einheitliche Markierungen werden Sicherheitsstandards erhöht und interne Transporte beschleunigt. Transparente Übersichtsflächen an den Stationen ermöglichen das Monitoring von Produktionsfortschritt und Qualitätskennzahlen. Diese integrative Gestaltung minimiert Störungen und unterstützt eine kontinuierliche Optimierung der Prozesskette. Ein leistungsfähiges Leitsystem verbessert die Prozessvisualisierung.

Nachhaltigkeitsvorreiter Pöppelmann beeindruckt mit Platin-Zertifikat und innovativen grünen Konzepten

Das Vorhaben orientierte sich an den DGNB-Richtlinien, wodurch es die Platin-Vorzertifizierung erhielt. Realisiert wurden eine PV-Anlage mit 2000 kWp Leistung auf Dach und Fassade zur dezentralen Stromerzeugung, eine extensive Dachbegrünung auf knapp 10.500 Quadratmetern für Klimaregulation, ein 650 Kubikmeter Regenwasserbehälter für industrielle und sanitäre Nutzung, ein intelligentes Energiemanagement zur Laststeuerung sowie hochwertige Recyclingbaustoffe mit Umweltverträglichkeitsnachweis. Zusätzlich gewährleisten digitale Überwachungssysteme dynamische Regelung der Energieströme, reduzieren Wartungsaufwand und sichern langfristige Materialdauerhaftigkeit Betrieb.

Digitalisierte Materialversorgung bis Logistik optimiert Abläufe und verkürzt Lieferzeiten

Mit Halle 43 im Werk 2 setzt die Pöppelmann Gruppe neue Standards in der Kunststoffproduktion: Automatisierte Materialzuführung, Robotik und modulare Betriebseinheiten gewährleisten durchgängig effiziente Prozesse. Intelligente Steuerungssysteme ermöglichen schnelle Produktionsumstellungen und lückenlose Qualitätskontrolle. Großflächige Photovoltaik und Regenwassernutzung minimieren den CO2-Fußabdruck, DGNB-Platin bestätigt höchste Nachhaltigkeitsansprüche. Das kompakte Hallenkonzept verkürzt interne Logistikwege, optimiert den Personaleinsatz und sichert Kunden kurze Lieferzeiten bei gleichzeitiger Schonung von Ressourcen. Die Investition demonstriert ein Bekenntnis zum Industriestandort.